Článek

Článek si také můžete poslechnout v audioverzi.

Už cestou do společnosti MICo jsou na horizontu vidět chladicí věže jaderné elektrárny Dukovany. V těchto místech by v roce 2029 měla začít růst elektrárna nová. Podílet se na ní mohou kromě dalších českých firem i výrobci kondenzátorů páry, tepelných výměníků MICo a potrubní systémy a tepelné výměníky pro primární i sekundární okruh od společnosti Chemcomex. Obě firmy mají stejné vedení i majitele, kterým je CE Industries průmyslníka Jaroslava Strnada.

Jedna z výroben MICo se nachází v obci Kramolín, zhruba osm kilometrů od Dukovan, druhá v Hrotovicích.

Hned u vchodu do haly v Hrotovicích z 90. let, na které jsou znát stopy času, se ozývají zvuky z broušení, rány a zvuky těžkých strojů. Je zde cítit pach typický pro broušení, který zesílí v místě, kde dva dělníci pracují na ocelových skružích. I když to na první pohled nevypadá, protože jde „jen“ o mohutný kruh s otvory kolem obvodu o průměru ani ne metr, je na něm už odpracováno kolem 200 hodin práce.

Za prostorem vymezeným pro zákazníky leží rozpracované výrobky. Některé z nich jsou tmavě hnědé až rezavé barvy a vypadají, jako kdyby už podléhaly korozi. Tak ale vypadá kus kovu ještě před opracováním. Některé se musí ještě otryskat, až poté získají stříbrnou barvu.

„Máme čerstvou referenci z dostavby Mochovecké jaderné elektrárny na Slovensku. Jsme schopni dodávat jak výměníky tepla všeho druhu do celého sekundárního okruhu i primárního okruhu, potrubní systém pro primární i sekundární okruh podle toho, jestli české firmy do primárního okruhu korejský dodavatel pustí,“ říká obchodní ředitel firem Chemcomex a MICo Michal Balko.

Občas mezi těžkými stroji projede vysokozdvižný vozík a převáží části výrobků, které váží i několik tun. Hmotnost menšího tepelného výměníku totiž dosahuje desítek tun.

V další části haly vládne pach emulze z obráběcích strojů. Zaměstnanci zde mají masky a ochranné oděvy, protože zde svařují kusy kovů.

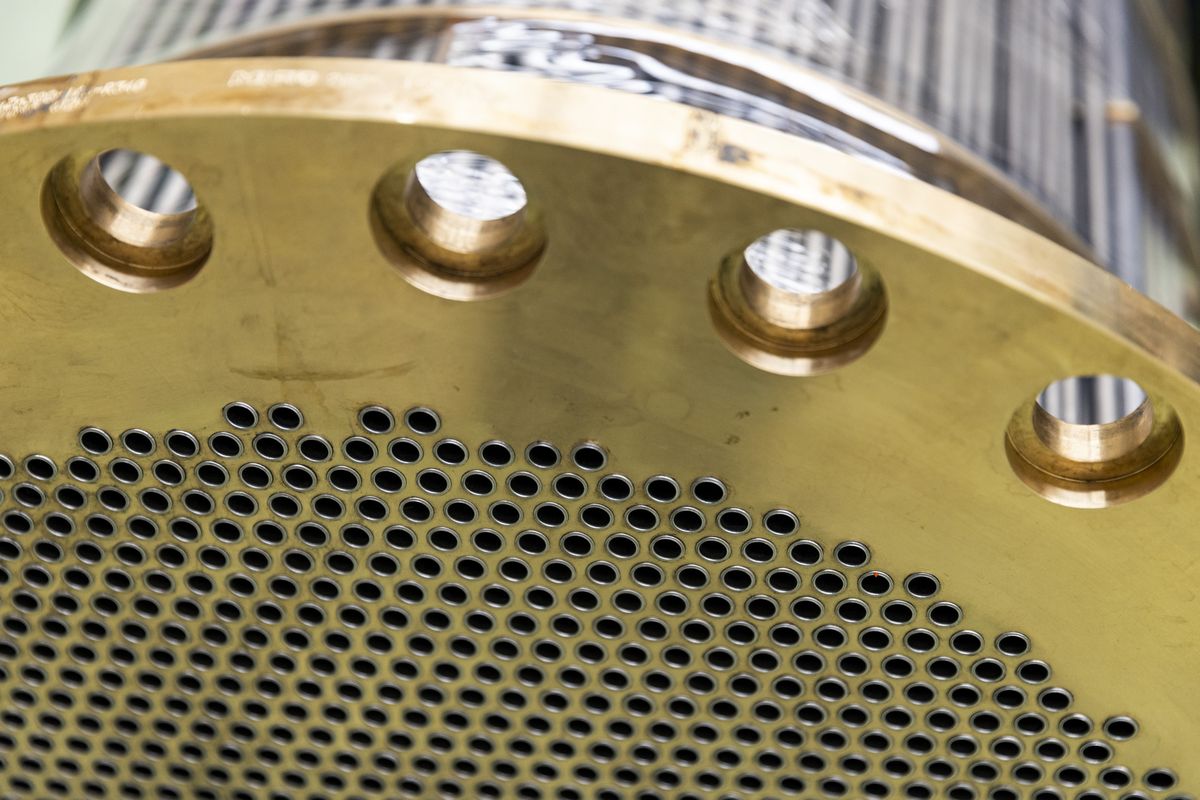

O kousek dál se do jednotlivých částí vyvrtávají na obráběcích strojích díry, kterými procházejí trubičky. Vrty jsou přesně vzdálené od sebe. V sedě pak dělníci brousí díry u každé desky, do každé přepážky. Brusku musí dělník obsluhovat ručně. Výrobek toleruje odchylku jen desetiny milimetru. Jeden výměník má pět až šest přepážek, v každé z nich je vyvrtáno 700 děr.

V jiné výrobní hale leží obdélníkové tabule plechu, z nichž se vypalují menší kusy. Z těch se pak vyrábějí třeba tzv. trubkovnice, kterými vedou trubičky, jimiž má proudit chladící kapalina či plyn. Následně se k nim trubičky zavaří. Když je svazek hotový, musí se ještě zasunout do pláště. Přivařit se musí ještě hrdla na vstup a výstup chlazeného média, které do výměníku vchází.

Vše začíná ale mnohem dřív. „Zákazník si objedná výměník podle nějaké svojí specifikace, který mu máme dodat, a podepíšeme smlouvu. První, co objednáváme, jsou teplosměnné trubky, které mají nejdelší dobu dodání,“ říká Balko.

Tepelný výměník

Tepelný výměník v elektrárně slouží ke kondenzaci páry vystupující z koncových dílů turbíny. Proudí do něj pára z turbíny k výrobě elektřiny. Do výměníku vstupuje voda, vzduch či jiné chladící médium, které proudí trubicemi a druhým koncem jej opouští. Tato technologie je kryta kovovým pláštěm.

Detail výměníku tepla od firmy MICo.

Jde o tenké trubičky zastrkané do děr v ocelových tělesech a proudí jimi chladící médium. Ty si MICo nevyrábí. Stejně tak si objednává i tabule plechu.

Každý výrobní krok se musí zaznamenat. V průběhu výroby se totiž provádějí různé mezioperační kontroly, které si definuje zákazník a výrobce je odsouhlasí, někdy výrobu dozoruje i třetí strana. „Celá výroba končí tlakovou zkouškou, kde ověřujeme těsnost zařízení,“ říká Balko s tím , že zkouška musí být vždy úspěšná, jinak by výrobek neprodali. Navíc by byla zmařena skoro celá investice. Jeden tepelný výměník pro jadernou elektrárnu vyjde zhruba na 150 milionů Kč.

Ve výrobně v Kramolíně se vyrábějí technologie násobně větší než v Hrotovicích.

I výrobní hala je mnohem prostornější. Kusy oceli se zde musí přepravovat jeřábem zavěšeným na stropu haly. Válec vyrobený z kovového pláště se rovná tak, aby správně zapadl do výrobního stroje. Brzy na jedné straně rozpracovaného výrobku začínají létat jiskry, když jej mechanik začne svařovat.

Výška a šířka produktu dosahuje několika metrů. Dělník, který brousí kovové přepážky, už musí stát na menším lešení, aby se dostal ke všem částem kruhové desky. Výrobek je více než dvakrát vyšší než zaměstnanec.

V zadní části haly jsou už hotové nebo téměř dokončené výrobky, které odsud poputují do elektráren či tepláren, případně do rafinerií.

Výrobek většinou opouští halu naložením na kamion, který jej převeze do cílové destinace. Dopravu si většinou zajišťuje zákazník, pokud si neobjedná i montáž zařízení na místě. „Pro rafinerie nebo chemické provozy naše dodávka nekončí jen dodáním výměníku nebo tlakové nádoby, ale končí až zapojením tlakové nádoby a usazením na místo,“ říká Balko.

Zda budou i Chemcomex a MICo jedněmi ze subdodavatelů do Dukovan, se s jistotou dozví nejspíš až začátkem 30. let. Kvůli verdiktu soudu se totiž posunulo definitivní uzavření smlouvy s KHNP, která tendr na Dukovany vyhrála. Zákazníkem obou firem však bývá plzeňská Doosan Škoda Power, která do nových jaderných zdrojů dodá turbínu a obstará celý turbínový ostrov. Ve středu o tom uzavřela smlouvu o smlouvě budoucí se společností KHNP a korejským Doosanem.

Podepsaly se také další smlouvy s tuzemskými dodavateli některých technologií pro jaderné elektrárny. Mezi nimi je i Škoda JS, ZAT, Metrostav DIZ či Nuvia.

Mezi další zákazníky Strnadových výrobců patří mimo jiné ČEZ, Siemens, Sev.en Energy, Westinghouse, Slovenské elektrárne či Unipetrol.